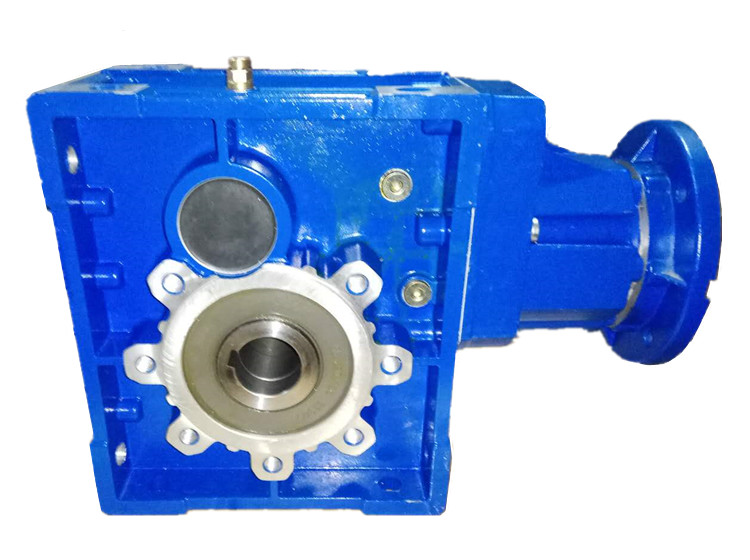

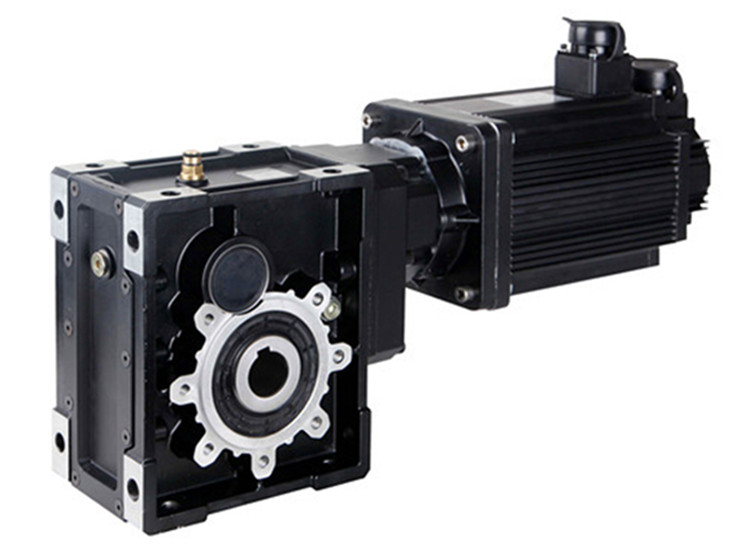

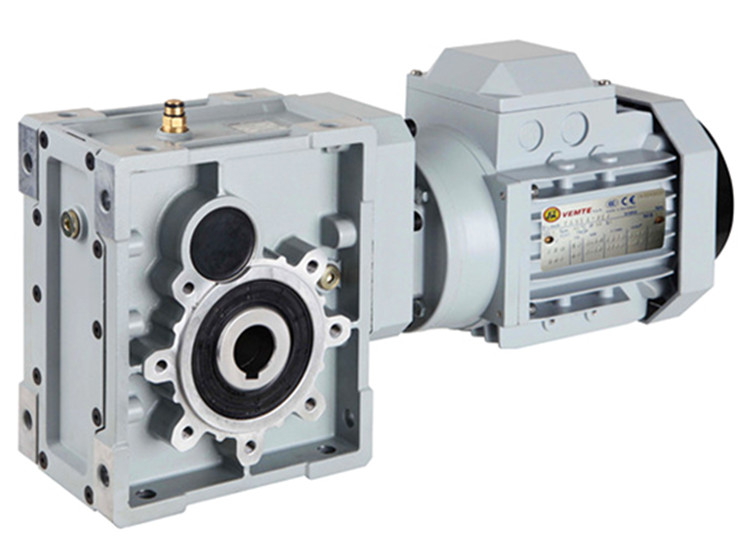

R107减速机齿轮轴失效修复措施。给输送机配套使用的齿轮减速机,使用段时间后,出现齿轮轴断裂,下面就其失效的原因从材料和装配两方面着手,简单的阐述下,并提出相应的修复措施,以保证输送机齿轮减速机能安全可靠的运行。先从材料方面来分析:该齿轮轴材质为40Cr,经过调质处理,硬度为241-286HB,表明强度不够,应选择硬度为207-269HB的调质钢,优先选用40CrNi,35CrMo等材质。齿轮减速电机装配分析:轴表面有明显的挤压变形,轴径明显减小,液力耦合器孔磨损变大键槽磨损变宽,这充分表明装配工艺不对,应该是过渡配合变为间隙配合了,装配错误有三种可能:第是轴孔配合不对,第二是键与键槽配合不对,第三是前两种情况同时存在。这就使得运转时,孔轴出现跳动,齿轮减速电机齿轮轴发生振动和快速磨损,应力集中到薄弱的轴肩处,出现疲劳断裂。

修复措施:对齿轮减速机齿轮轴轴肩过渡处,增大圆角过渡半径,以减少应力集中,将原图纸圆角过度半径由2毫米增大至4毫米,将应力集中降到低。另外,当齿轮减速电机齿轮轴发生磨损,需要堆焊修复时,除了对轴径进行修复,还必须对过渡圆角进行修复。齿轮轴磨损后,修复必须先预热,再堆焊,后热处理。要注重热处理工艺,注意焊前预热,焊后回火的温度及时间,以消除焊接内应力。此外,还需要对齿轮减速机轴径进行抗耐磨处理,对轴径进行高频淬火和低温回火处理。合理设计轴与轴承内圈配合公差,使轴承与轴的配合更加紧密,过盈量不会造成应力集中加剧。http://www.vemte.com/Products/r107jiansuji.html

此文关键字:R107齿轮减速机轴