直到1976年最常见的解决方案,驾驶滚子是一个内嵌伞齿轮减速机安装在一个基座上将输出轴与滚子连接的固体联轴器。设计非常坚固和安装底座的支持允许指定的减速机和电机能够承受当轧辊承受金属负荷时产生任何反力。虽然设计是以适合为目的,但不可否认的是也有固有的缺陷。基座安装需要大足迹为每个驱动系统,占用宝贵的楼面空间。这个必要的指定耦合也带动了采购成本安装和维护要求。工厂工程师需要一个新的解决方案,它仍然提供了鲁棒性和扭矩应用程序所需的输出。

随着伞齿轮减速机技术的发展,电机设计有了更大的效率,这意味着更小的单位能够提供更大的产出。伞齿轮减速机脚印可以直接安装到一个滚子轴只用于支撑驱动位置的小支撑支柱。单位更紧凑,更便宜,而且,不需要一个耦合,远安装更快。整体节省空间接近50%允许更多的访问人员沿表。轴安装齿轮马达提供最终用户这样的优势在成本和节省空间,到1980年底,它是世界各地辊道标准溶液。然而,没有任何行业保持静态和近几十年来对钢材的需求一直持续到上升。这给生产厂增加了压力生产力.为了方便提高吞吐量,工厂工程师们越来越指定辊道速度;平均速度从大约2米/秒高达8米/秒。为了驱动滚筒多达四次他们原来的速度电机需要有四倍额定功率。保持辊在2m /旋转SEC满载时需要一个10kW电机而40kW电机在8米/秒运输钢是必要的:电机的额外尺寸增加了压力驱动轴、保持结构和较大应变接触点上的齿轮箱。增加工作负载也可能导致振动和内部应变这反过来又可以穿部件和安装点;在严重的情况下,这是已知的导致漏油和组件故障。最初的原因,安装在轴上的齿轮箱成为行业标准是由于他们的小占地面积小,成本低,安装简单。有现在很多应用需求量较大汽车意味着脚印在增加;低成本被破坏的早期故障和维护要求超过安装优势。一次又一次设计工程师正在寻找新的解决方案有趣的是,高速的新要求辊道已促使VEMTE设计工程师返回到1976年的设计,尽管与现代影响。他们认识到,回到一个基座安装和一个内嵌的斜齿轮箱,这是可能的。允许增加的职责要求和设计在远较高的耐冲击载荷和振动。这个较大的电机可以很容易地容纳,一旦安装,受信任,以提供所需的功率输出。这种安排也允许一个灵活的耦合被设计回系统,提供双方的反弹对电机的保护,也是一个高度振动隔离。例如,Dura Flex couplings从TB木材采用柔性聚氨酯材料吸收冲击载荷和扭转振动。通过添加耦合到驱动器的解决方案是现在防止冲击载荷引起的钢卷通过。这减少磨损证明采购成本组件。

而节约成本和简化根据行业,环境和任何给定的应用程序的要求,有许多不同的方法从主要供应转移到机器上。但无论是什么布局动力,总是会有一些提供更平滑的集成的解决方案和更好的效率比别人。VEMTE供应机电应用保证每一个组件的解决方案是手动选择的应用程序,和尽可能有效地集成。能源效率是一个热门话题,在每一个行业的时刻,但没有完全理解所有的组件在传动系统,只有一小部分潜在的储蓄可以实现。在整个传动系统的节能潜力通过ZVEI模型分布:10%通过提高电机的效率30%通过电子调速通过对机械系统的优化60%这突出表明,在目前的能源焦点高效电机是很重要的,更重要的是,工程师不要忽略其他可以改进的地方。VEMTE提供的机电应用解决方案致力于为客户提供最佳的解决方案,可以为任何给定的应用;通过最大限度地节约的潜力在每个三上面列出的字段。这意味着长期的可靠性,低维护成本和能源效率最好的可能。VEMTE的方法优化是适应和简化传动系统的每一个方面—确保它可以无缝集成与机。--VEMTE传动

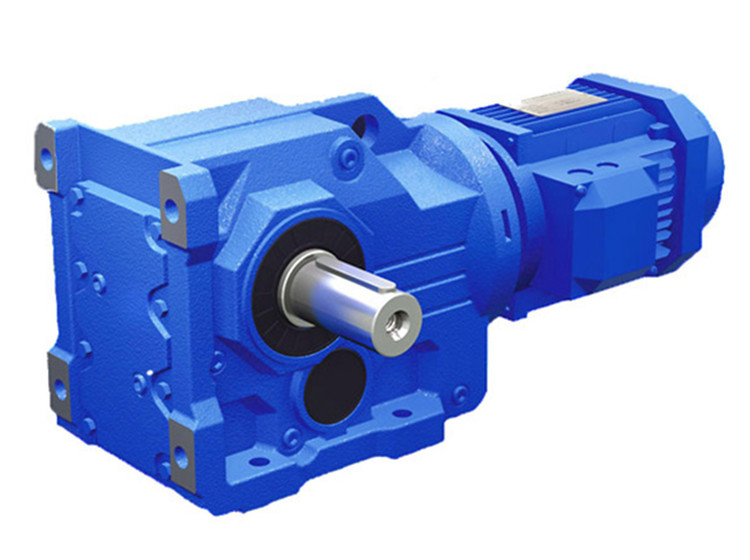

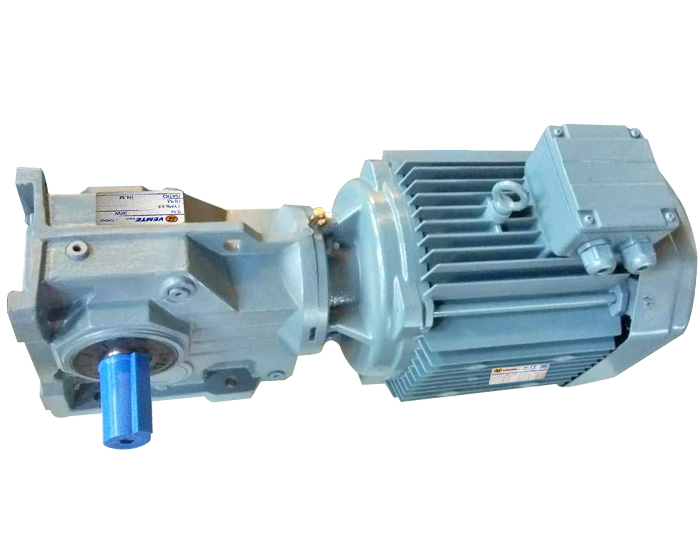

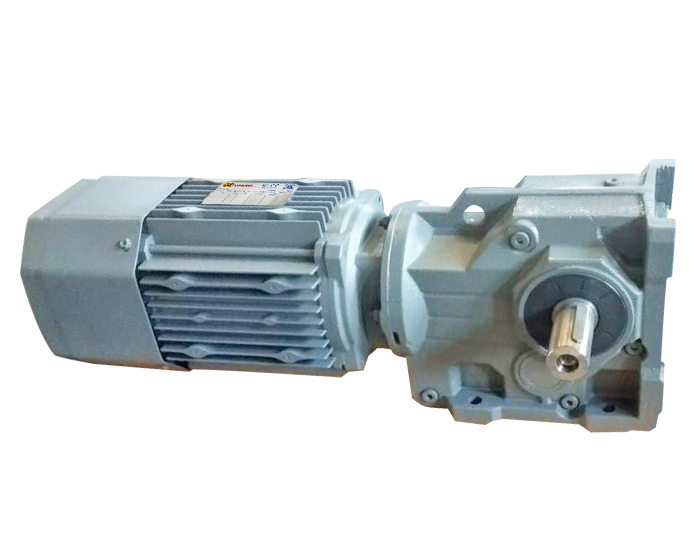

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机 K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ

K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ

K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ

K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ

K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ

K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ