齿轮减速机齿面胶合现象及其预防。齿轮减速机传动是依靠主动轮轮齿的齿廓,推动从动轮轮齿的齿廓来实现的,当对轮齿从进入啮合到脱离啮合的传动过程中,具有以下几个特点:齿轮减速电机传动是靠齿轮齿面的推压,因此作用在轮齿上的力总是指向齿面。传动过程中,轮齿上的应力是变化的,齿面上任点的接触应力都是从无到有,从小到大,再由大变小,后变零的,从齿轮减速电机的齿体来说,主要是受到弯曲应力,在轮齿推动的过程中,除节处是纯滚动外,齿面其余接触点均为连滚带滑,齿根部分比齿部分跑得慢。

在高速或低速重载的大功率齿轮减速马达中,由于齿轮啮合齿面压力比较大或齿面温度较高,容易引起润滑油膜破裂,造成齿轮齿面直接接触,产生干摩擦或半干摩擦,而这种摩擦将使温度进步的升高,在齿面局部产生固有熔焊粘附,继而沿滑动方向撕裂,形成两齿面表层材料的转移,齿轮减速机的这种齿面损伤形式称为齿面胶合,胶合的表面上有人眼可见的节瘤、峰岗、刮痕或沟槽等,并且个齿轮的齿面金属粘焊到另个与之相啮合的齿面上,形成很粗糙的表面,齿面发生胶合后,将加速齿面的磨损,使齿轮减速速电机趋于失效。显然,引起齿轮减速机齿面胶合破坏的直接因素有:载荷、齿面相对滑动速度及润滑动态。而齿轮的模数、齿数、压力角、齿形、齿宽等几何因素,以及齿面粗糙度、表面处理质量等精度要求,还有速度、油温、油量、喷油方向等工作条件都是具体的影响因素,若能适当选择各参数,并采取相应的防护措施,就能防止和减少齿轮减速电机齿面胶合的发生,下面仅从些主要影响方面进行分析。

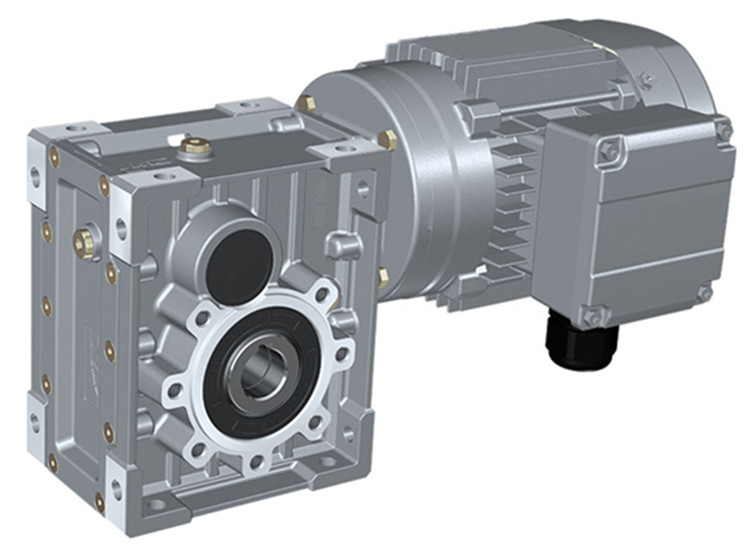

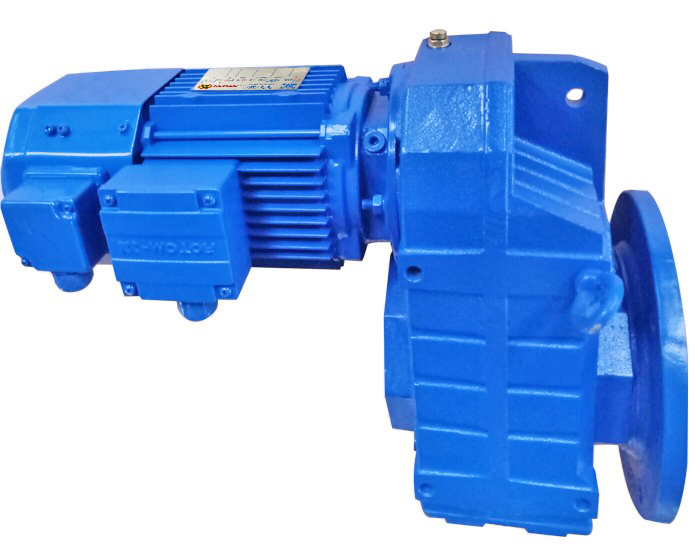

齿面产生胶合的原因及其避免方法:采用粘度大或有抗胶合添加剂的润滑油,齿面发生胶合,主要是由于齿轮减速电机的轮齿啮合区油膜脱落,从而失去润滑作用,使两金属表面直接接触,相互粘结在起,从而发生胶合现象,因此只要两金属表面被层油膜隔开,胶合便不会发生,而油膜存在的重要条件是存在着润滑油,所以防止胶合的关键在于提高油膜的强度和相对稳定性,使其在高温高压下仍能起到良好的润滑效果。从齿轮本身而言,提高齿面硬度,改变齿面粗糙度也是解决齿面胶合的个重要措施。提高齿面硬度,可以提高齿面的耐磨性,以尽可能的避免划伤、撕脱及齿面金属剥落,防止胶合的产生。在齿轮减速机传动中,小齿轮承载次数较大齿轮薄,为了使两齿轮寿命接近,通常小齿轮材料性能要优于大齿轮材料性能,因而使大、小齿轮采用不同的材料,并各自通过适当的热处理,以获得良好的力学性能。http://www.vemte.com/Products/VEMTwmtzjzj.html

下一篇:蜗轮蜗杆减速机压力循环润滑装置上一篇:蜗轮蜗杆减速机的优势与劣势