K67减速机轴承振动原理。磨损是锥齿轮减速机滚动轴承常见的种失效形式,轴承的滚道、滚动体、保持架、座孔或安装轴承的轴颈,由于机械原因或润滑杂质引起的表面磨损。在工作环境恶劣的情况下,许多杂质会混杂在润滑油中,进入轴承,从而在滚动体及滚道上产生磨料磨损,在滚动体和滚道上出现不均匀的划痕。磨料的存在,是K系列减速机轴承磨损的基本原因。锥齿轮减速机磨损故障经历时间较长,是种渐变性故障。轴承表面磨损后产生的振动同正常轴承的诊断具有相同的性质,随机性较强。但磨损后振动幅值明显高于正常轴承。疲劳是滚动轴承的另种失效形式,常表现为滚动体或滚道的表面剥落。锥齿轮减速机初期在表面上形成不规则的凹坑,以后逐渐延伸成片。滚动轴承在工作时,由于锥齿轮减速机滚动体与内外圈接触面积小,因而接触应力很大。在高速旋转时,由于巨大的交变接触应力多次反复作用,K系列减速电机轴承元件金属表面就会产生疲劳,产生剥落,形成小凹坑。载荷引起的交变应力是剥落的主要原因,润滑不良或强迫安装是剥落的次要原因。湿气或水分浸入轴承或所用润滑油质量低劣会在轴承表面形成腐蚀。伞齿轮减速机轴承表面的腐蚀是由下面三种原因造成的:是润滑油水分或湿气的腐蚀;二是电腐蚀;三是微震腐蚀。轴承零件的破裂与断裂主要是由磨削或热处理引起的,也有的是由于运行时载荷过大、转速过高、润滑不良或装配不善,导致轴承某个元件局部应力集中,产生裂纹,进而断裂。

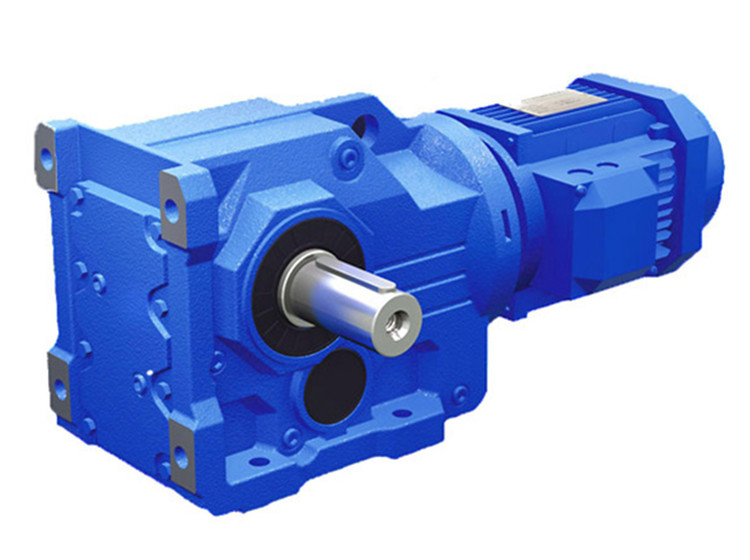

K系列减速机铸件材料为HT15-33,质量估算为1.745kg,该铸件需要成批大量生产,因此需采用机器造型,可使生产率保持在较高状态,且铸件质量比较稳定,湿型可用于成批和大量生产的中小件,机械化,自动化的流水线生产中,锥齿轮减速机铸件即可采用该种铸型。根据铸件壁厚和铸件结构选取铸造圆角为4mm。铸件采用砂型机器造型,公差等可选取8~10,择中选取9;重量公差数值为14%,重量公差等为8~10,选取9;加工余量等为G,加工余量为5.0mm;测量面高度在10~40mm之间,起模斜度为1.5°~2.0°,锥齿轮减速电机选取起模斜度为1.5°,K系列减速机铸造收缩率根据公式:该铸件材料为HT15-33,是灰铸铁的种,且属于中小型铸件,因此阻碍收缩率为0.8~1.0%,选取0.9%,自由收缩率为0.9~1.1%。选取1.0%。该K系列减速机铸件采用水平芯头可减少铸件缺陷,保证铸件质量,根据铸件尺寸查表可知水平型芯头长度为45~55mm,锥齿轮减速机芯头面和芯座配合间隙 为1.5mm,上芯头斜度为6°,下芯头斜度为1°。http://www.vemte.com/Products/k67jiansuji.html

K系列减速机铸件材料为HT15-33,质量估算为1.745kg,该铸件需要成批大量生产,因此需采用机器造型,可使生产率保持在较高状态,且铸件质量比较稳定,湿型可用于成批和大量生产的中小件,机械化,自动化的流水线生产中,锥齿轮减速机铸件即可采用该种铸型。根据铸件壁厚和铸件结构选取铸造圆角为4mm。铸件采用砂型机器造型,公差等可选取8~10,择中选取9;重量公差数值为14%,重量公差等为8~10,选取9;加工余量等为G,加工余量为5.0mm;测量面高度在10~40mm之间,起模斜度为1.5°~2.0°,锥齿轮减速电机选取起模斜度为1.5°,K系列减速机铸造收缩率根据公式:该铸件材料为HT15-33,是灰铸铁的种,且属于中小型铸件,因此阻碍收缩率为0.8~1.0%,选取0.9%,自由收缩率为0.9~1.1%。选取1.0%。该K系列减速机铸件采用水平芯头可减少铸件缺陷,保证铸件质量,根据铸件尺寸查表可知水平型芯头长度为45~55mm,锥齿轮减速机芯头面和芯座配合间隙 为1.5mm,上芯头斜度为6°,下芯头斜度为1°。http://www.vemte.com/Products/k67jiansuji.html

下一篇:R137减速机的扭转强度原理上一篇:F系列减速机的安装条件