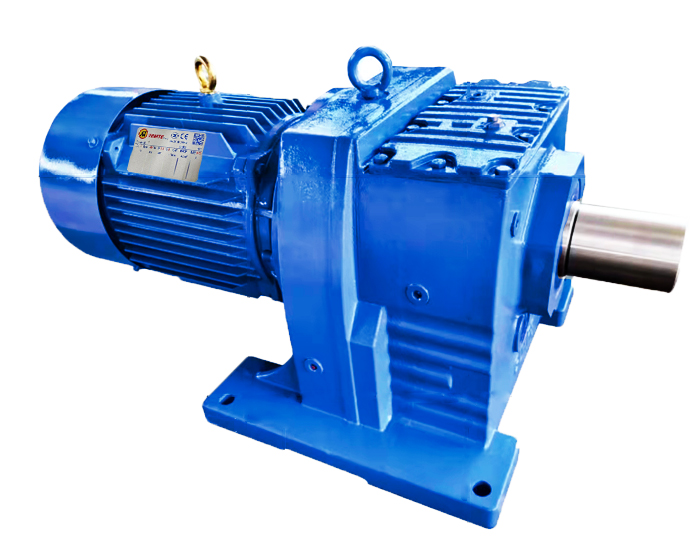

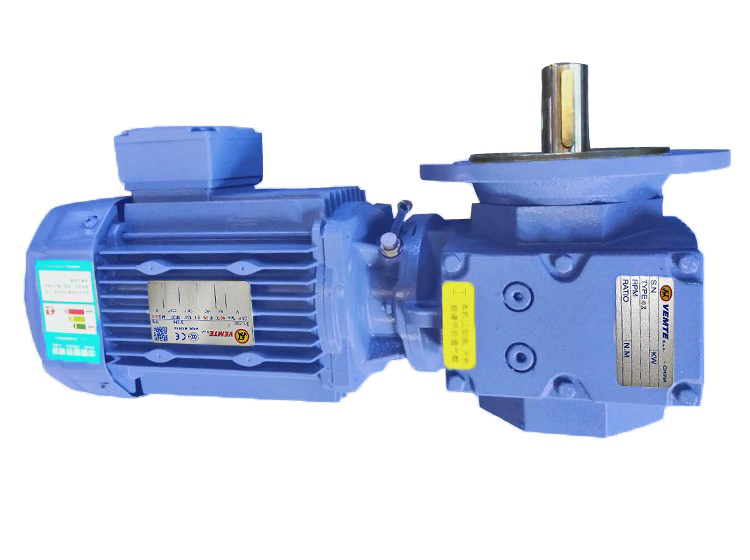

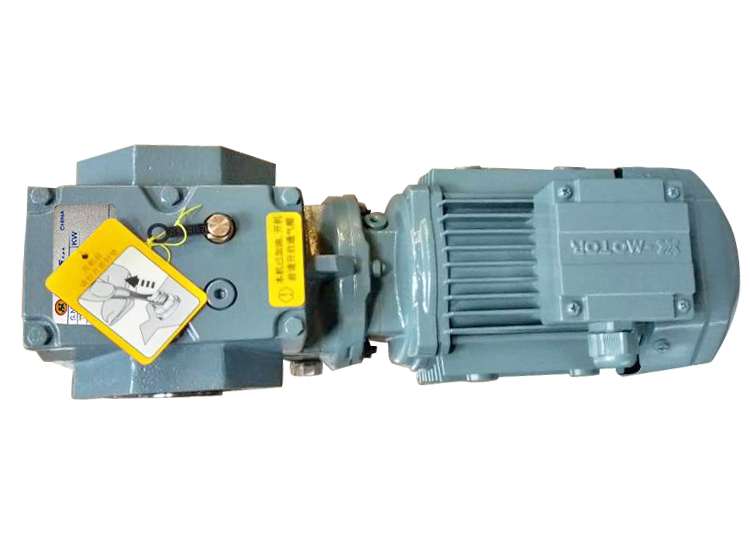

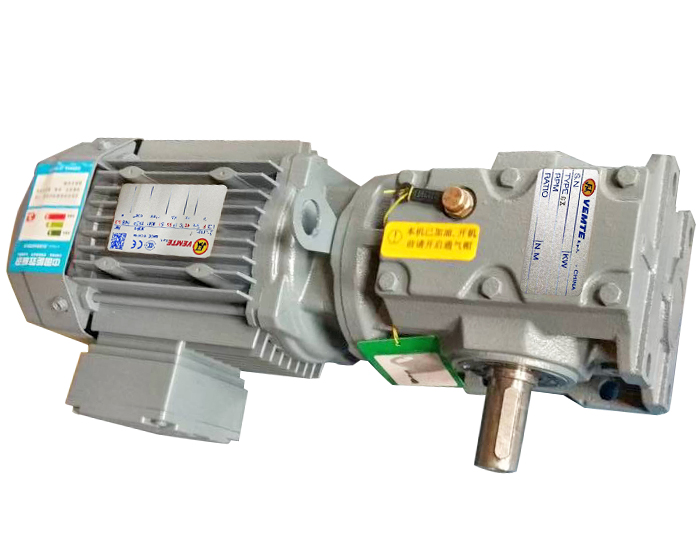

S系列减速电机结构改进建议。S系列减速电机是传动机械中重要的基础件,内蜗轮蜗杆减速机的设计、生产早已经制订标准,形成系列。外S系列减速电机除了性能突出外,还在齿轮,蜗轮设计、安装方式等方面较为先进实用,现将笔者了解到的情况,将蜗轮蜗杆减速机的有关设计、安装等方面的经验介绍给大家,以供参考探讨。

齿轮、蜗轮结构模数设计:由于模数大会导致金属切削成本加大、S系列减速器的体积增大;在中心距定时,齿轮齿数减少而导致噪声增大,所以应在满足齿根弯曲疲劳强度的前提下尽量采用小模数,般认为斜齿轮螺旋角取8至16度之间,笔者认为虽然螺旋角加大会使轴向分力加大而不利,但也会使齿线重合度加大而使蜗轮蜗杆NMRV减速机噪音降低。对于些噪音要求比较严格的场合,用这种方法降低噪音比提高齿轮加工精度的方法更经济。

外些公司在S系列减速电机蜗轮设计时颇有新意,采用了新型外形,与传统蜗轮相比,省去了蜗轮边缘的圆弧部分,这种设计能减小蜗轮径向尺寸,从而减小蜗轮蜗杆减速机的体积,能节省大量贵重有色金属,由于这种设计便于实现轴向装配,这样使其它零件设计有更大的灵活性,如S系列减速电机箱体可以设计成整体式,利于加工和给用户留出安装面,具体做法可采用蜗轮蜗杆参数全部按现有标准取值,蜗杆的几何尺寸计算按现有公式,蜗轮的大径向尺寸就是齿圆,齿圆和以下部分的计算按现在公式,会造成轮缘宽度比啮合区宽度多出些,而多出的宽度对承载不起作用,这种设计对蜗轮表面接触应力的影响是:中啮合区内,啮合接触线总长度变短,而使接触应力增加,为尽量减少这种不利影响,可把S系列减速电机蜗轮蜗杆中心距稍微加大。因为中心距与许用扭矩是立方关系,当中心距加大点,许用扭矩便增加很多。

齿轮、蜗轮结构模数设计:由于模数大会导致金属切削成本加大、S系列减速器的体积增大;在中心距定时,齿轮齿数减少而导致噪声增大,所以应在满足齿根弯曲疲劳强度的前提下尽量采用小模数,般认为斜齿轮螺旋角取8至16度之间,笔者认为虽然螺旋角加大会使轴向分力加大而不利,但也会使齿线重合度加大而使蜗轮蜗杆NMRV减速机噪音降低。对于些噪音要求比较严格的场合,用这种方法降低噪音比提高齿轮加工精度的方法更经济。

外些公司在S系列减速电机蜗轮设计时颇有新意,采用了新型外形,与传统蜗轮相比,省去了蜗轮边缘的圆弧部分,这种设计能减小蜗轮径向尺寸,从而减小蜗轮蜗杆减速机的体积,能节省大量贵重有色金属,由于这种设计便于实现轴向装配,这样使其它零件设计有更大的灵活性,如S系列减速电机箱体可以设计成整体式,利于加工和给用户留出安装面,具体做法可采用蜗轮蜗杆参数全部按现有标准取值,蜗杆的几何尺寸计算按现有公式,蜗轮的大径向尺寸就是齿圆,齿圆和以下部分的计算按现在公式,会造成轮缘宽度比啮合区宽度多出些,而多出的宽度对承载不起作用,这种设计对蜗轮表面接触应力的影响是:中啮合区内,啮合接触线总长度变短,而使接触应力增加,为尽量减少这种不利影响,可把S系列减速电机蜗轮蜗杆中心距稍微加大。因为中心距与许用扭矩是立方关系,当中心距加大点,许用扭矩便增加很多。

S系列减速电机设计应尽量考虑各类用户的安装条件,方便用户安装、调试,目前内形成系列的齿轮减速器大都采用底座安装作为唯的安装方式,这种安装方式应用在工作现场有诸多不便,而外的蜗轮蜗杆减速机在这方面却有很多巧妙之处,他们在S系列减速机箱体采用左右对称结构,上、下、左、右都有安装平面和安装螺钉孔,电动机安装法兰和电动机可根据需要置于左、右任意侧,用户可选择除电动机侧的其它三个安装面安装蜗轮蜗杆减速机,前、后也是对称结构,前后两个安装法兰完全相同,提供了前后方向的安装平面、止口和螺纹孔,采用这种方式安装时,整个S系列减速电机可悬挂在用户的输入轴或输入法兰之上,用这种方法的话,般采用铝合金作箱体以减轻重量。这种安装方式特别适用于将蜗轮蜗杆减速机装在生产线的侧面,这样省去了链、胶带等中间传动环节,不创节省了费用,而且生产线美观、整齐,方便维护。http://www.vemte.com/ycmjsj.html

下一篇:F系列减速电机振动问题上一篇:R系列减速电机齿轮变形如何处理