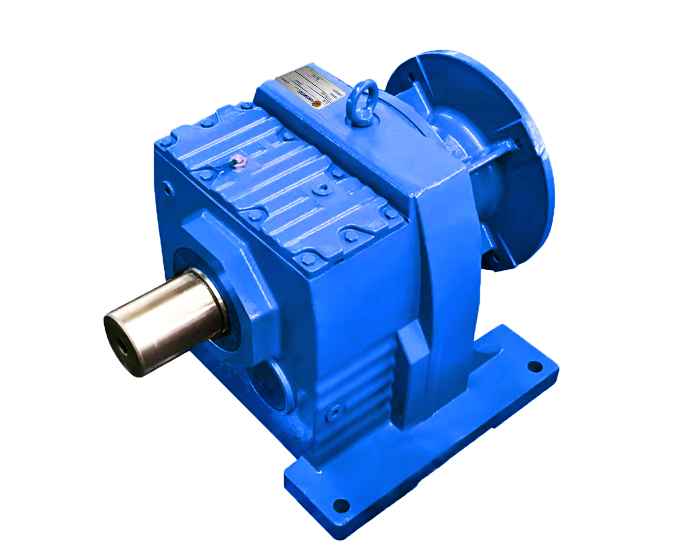

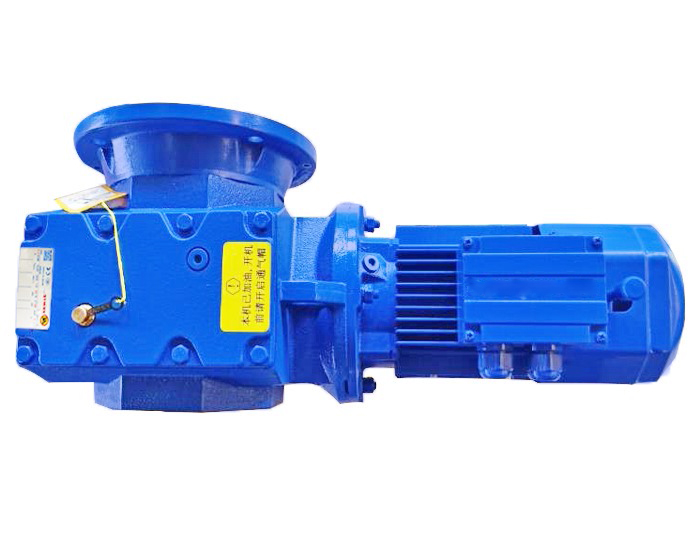

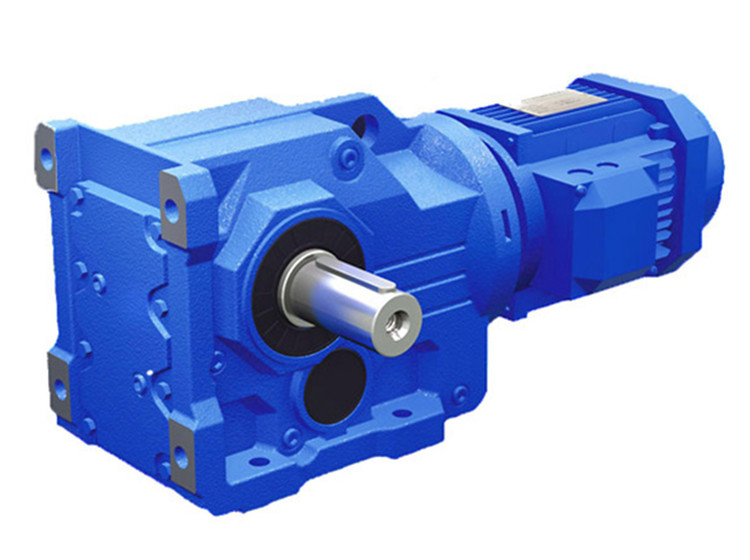

K37减速机显像管研磨机KHF37YVB71减速机增加冷却装置改造。显像管玻璃外壳经研磨后,可以减少干扰,提高图像的质量,因此研磨是显像管生产过程中必不可少的工序。显像管生产线上的研磨装置由步进电机驱动,传动部分采用K37减速箱,在现场调研中,我们了解到精磨机在玻璃窑下进行,环境温度高,其输入轴转速为很高,且需要每天24小时连续运行。自身发热严重,工作条件十分恶劣。齿轮减速机输入端轴承发热严重,依靠透过轴承问隙的润 滑油冷却润滑是根本不行的,所以首先要解决输入轴端的散热问题。其次,原齿轮减速电机输入轴端的套筒为方形,相对来说,其配合面的加工工艺难度较大,加上此套筒结合面的漏油也是一直困扰的问题之一,此外,原齿轮伺服减速机没有窥视孔,不利于圆锥齿轮间隙的检测与调整,这些都是本次改造需要解决的问题。

为保证套筒结合面的密封性,改齿轮减速机中间分界面为上分界面,使得与套筒配合处的减速箱配合圆面为一整体.进而改善套筒的受力条件,并在套筒结合面上装O型密封圈,阻止箱内润滑油外泄。齿轮减速电机上盖开一窥视孔,以便于圆锥齿轮间隙的检测与调整。上述改造方案解决了原减速机存在的发热问题。经试制及安装调试,在不通入冷却水的条件下试车时,齿轮减速机空转20分钟后,输入轴端套筒表面温度即上升到45oC;通入冷却水后,降温十分明显,12分钟后,套筒表面温度就降至30oC,以后套筒表面温度一直不超过30oC,连续运转4小时后,流出的冷却水温为27oC。以后水温不再上升,齿轮减速机表面的温度也始终不超过35 oC,各项技术性能指标均满足了用户的要求。http://www.vemte.com/Products/K37jiansuji.html