从齿轮减速机设计出发减少齿面胶合现象。在齿轮减速机的设计中,我们对影响齿面胶合强度主要参数分析得出,正确合理选择齿轮中与胶合强度、接触强度和弯曲强度关系密切的几何参数,是齿轮减速机设计的关键,也是避免发生齿面胶合的关键。增大压力角,能减少相对滑动速度、降低齿轮减速电机齿轮齿面的瞬时温度,这是提高齿轮胶合强度的关键措施。计算表明:当压力角从20度增大至30度时,胶合极限载荷提高了约百分之三十,但压力角的增大会导致齿轮间重合度略有下降,故压力角的增大范围受定的限制;选择适当的正变位系数,是提高齿轮减速电机齿轮胶合强度的另有力措施,通过改变实际啮合线位置,从而影响滑动率、重合度和中心距等,使向有利于提高胶合强度方面转化,同时可提高齿轮减速电机齿面的接触强度和弯曲强度。

温度是胶合发展过程中的主要外因,齿面瞬时温升的原因主要是由齿轮减速机齿轮接触面的摩擦引起,齿面局部的瞬时温升不仅使齿面熔化粘焊,也可使油膜破裂而发生齿面的胶合,因为温度升高时,齿轮减速电机中的润滑油粘度下降,因此必须降低齿面的瞬时温度,以消除齿轮减速机发生胶合的可能性。以啮合区接触齿面的瞬时温度作为判断胶合的准则,当啮合齿面的瞬时温度超出临界温度值时,齿面间的润滑油会遭受到灾难性的破坏,齿面直接接触,摩擦力增大,齿面发生胶合,许多研究学者从理论推导,实验分析到实践验证,致认为齿面瞬时温度准则应是目前评定胶合强度的有效的准则,并通过不断地修改和补充,使这理论更趋成熟和完善。

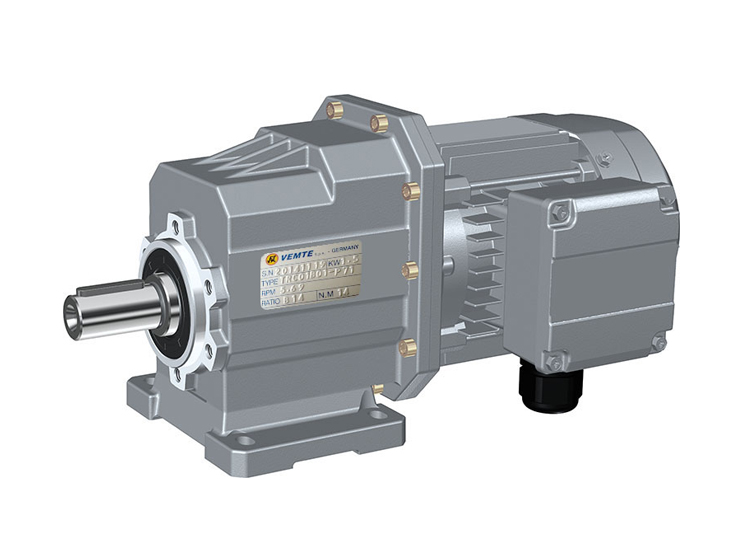

为降低齿轮减速机齿面的瞬时温升,要考虑合理的冷却方法,可在齿轮啮出端加供油点,以使轮齿在啮合后很快就被油覆盖,并将大部分摩擦热从工作齿面带走,以使齿面接触温度得到及时冷却,并使齿轮减速电机整体温度下降,在高速的场合,为了避免缺油的危险,也可在啮入端加辅助小喷油嘴。齿轮减速机齿轮齿面发生胶合后,将加速齿面的磨损,使齿轮减速电机的传动趋于失效,因此齿面胶合失效也成为不能被忽视的失效形式。http://www.vemte.com/Products/wsjsjVEMT.html

下一篇:蜗轮蜗杆减速机材料的发展趋势上一篇:蜗轮蜗杆减速机蜗轮轮齿失效