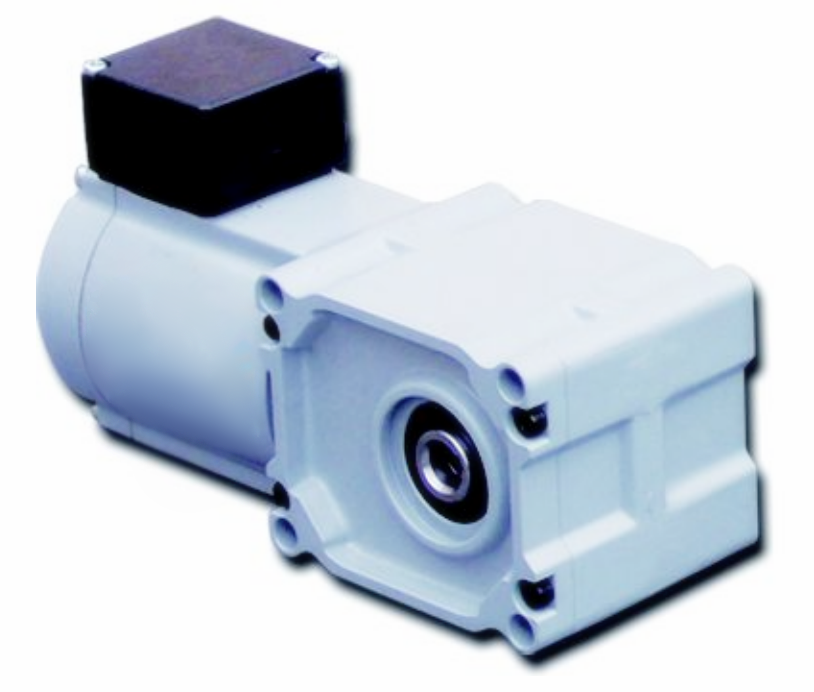

齿轮减速机齿轮断裂分析。当齿轮减速机处于工作状态,齿面承受正常的工作载荷时,由于齿轮减速电机齿面的接触状态有异常,在齿面出现承载不均匀的情况,部分齿面的应力会远远大于平均应力,当这部分增加的应力与和齿面固有的比较高的残余应力叠加时,会出现局部或个别接触点的应力大于齿轮材料的使用应力,长期运行后齿轮减速电机的齿面就会发生失效损坏,根据超过材料使用应力的大小不同,就会出现中间轴输出齿面有麻点剥落、潜层剥落和硬化层剥落三种异常状态。

当出现硬化层剥落时,齿轮减速机齿轮的受载能力下降,会在剥落的边缘出现微裂纹,随着齿轮减速电机运行时间的增加,微裂纹也会随着时间而扩展,这就是齿轮断裂的裂纹萌生区,在这个区域裂纹发展的速度很缓慢,裂纹受到反复的挤压,呈现出很光滑的断裂面。进步增加运行时间后,材料的承载能力会明显下降,裂纹的扩展速度加快,这就是裂纹的发展区。裂纹在这个区域发展速度逐渐加快,就会在断面出现明显的贝纹线且贝纹线的间距随裂纹尺寸的扩大而增加,在裂纹扩展区出现的阶梯状态是和齿轮减速电机运行的启动停止有关系的,当设备静止后重新启动,齿轮的啮合状态会有些微小的变化,使得裂纹在扩展期间出现阶梯状的改变。

造成接触状态异常的主要原因分析:齿轮减速机安装时,对于输入轴与中间轴的控制以及中间轴与输出轴的控制没有严格按照标准进行。操作不严格就会导致齿轮减速机齿面的异常接触状况。这种情况的出现,对于中间轴的影响为严重,般来说,齿轮减速马达中间轴其输出端相对于其他部位的齿轮转速是高的,相应的单个齿轮的受力情况也是大的。在这种情况下,表面渗碳处理成为了齿轮减速电机齿面热处理的终状态。渗碳后的渗层金相组织为细针状马氏体,马氏体组织本身的应力水平就比较高,在做表面渗碳处理的过程也会有不均匀性存在,包括渗层厚度、金相组织的均匀性、表面硬度值的差异。这样在齿轮加工后的原始状态齿面的应力水平也存在定差异。齿轮减速机齿轮断裂原因分析:从中间轴输出端齿轮齿面的宏观形貌可以看出,中间轴输出端的齿面有麻点剥落、潜层剥落和硬化层剥落三种异常状态,说明齿轮减速电机的齿轮在正常工作条件中,齿轮齿面的接触状态有异常,造成齿轮减速机齿面受力不均匀,在齿面的局部会形成应力集中现象。齿轮减速机输入轴与中间轴、中间轴与输出轴在安装时有平行度的偏差,造成齿面接触异常局部应力集中,长期运行后齿轮失效断裂。减速机齿轮齿面终热处理渗碳后表面应力水平有差异,与接触异常的齿面集中应力叠加后,加快齿轮失效的速度。http://www.vemte.com/Products/GRjiansuji.html