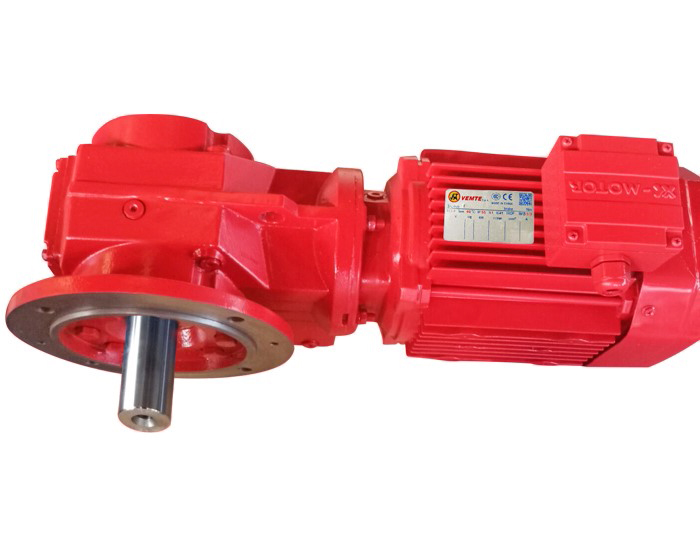

掘进机R87齿轮减速机弯曲疲劳寿命分析。齿轮减速机由于传动平稳、承载能力强等特点,在横轴掘进机中应用十分广泛,由于掘进机工作时负荷大,经常处于超载或载荷不稳定的环境,轮齿折断是其齿轮减速机主要的失效形式,而且轮齿折断对齿轮减速电机具有破坏性损坏,会造成巨大经济损失,因此精确分析计算齿根弯曲疲劳寿命,对横轴掘进机用齿轮减速机设计具有重要意义。目前计算齿轮减速电机传动弯曲疲劳寿命方法主要有两种:传统计算方法和有限元法。

由于斜齿轮与直齿轮的结构特点及啮合原理相差甚远,因此传统方法的计算精度难以得到保证。与传统方法相比,有限元法可以对齿轮减速机齿轮齿根疲劳寿命进行精确分析,但现有方法大多基于静力学分析,由于齿轮减速机传动齿轮重合度大,接触线瞬时变化,载荷沿接触线呈非线性变化,难以精确求取恶啮合位置及对应的限应力,通常采用近似方法求得,且将载荷简化为沿接触线均匀分布,因此精度和稳定性同样难以保证。

齿轮减速电机齿轮弯曲疲劳寿命分析流程:齿轮副弯曲疲劳为变应力作用下的高周疲劳,弯曲疲劳寿命主要取决于极限齿根弯曲应力和齿轮材料特性,齿轮减速机斜齿轮副传动重合度大,通常情况下为多对齿同时啮合,接触线沿齿宽方向为斜直线,齿轮伺服减速机在啮合过程中接触线位置和总长度瞬时变化,不同的齿轮副在周期性啮合过程中轮齿大齿根弯曲应力的大小及对应的啮合位置各不相同,必须对齿轮副的啮合过程进行系统完整地仿真分析,求得齿根应力周期性载荷谱及齿根劣加载位置,才能对齿轮减速电机中斜齿轮齿根弯曲疲劳寿命进行精确分析。齿根恶啮合位置的精确确定:齿轮减速机齿根弯曲疲劳分析是针对恶啮合位置损伤系数的计算。按照瞬态动力学分析方法,在齿轮减速电机齿轮副啮合齿面间建立接触时,主动轮和从动轮的内表面通过刚性耦合使齿轮的各自旋转单元集中在齿轮的中心部位。从而可采用多点约束技术模拟齿轮转动,根据齿轮减速机的运动特性,给主动轮施加转速,从动轮施加转矩。为了使分析结果可靠有效,设置的时间载荷须考虑齿轮的转速及齿轮副的重合度大小,保证分析时齿轮副至少有对轮齿经历过完整的啮入啮出周期。通过瞬态分析,可以得到斜齿轮副有限元模型在任意时刻啮合的应力和应变分布情况及变化规律,轮齿齿根的恶加载位置实际上是齿轮副在啮合过程中弯曲应力大的位置,分别查看主动轮和从动轮在啮合过程中任意时许刻的齿根弯曲应力,可以精确求取齿根的大弯曲应力位置。http://www.vemte.com/Products/r87jiansuji.html