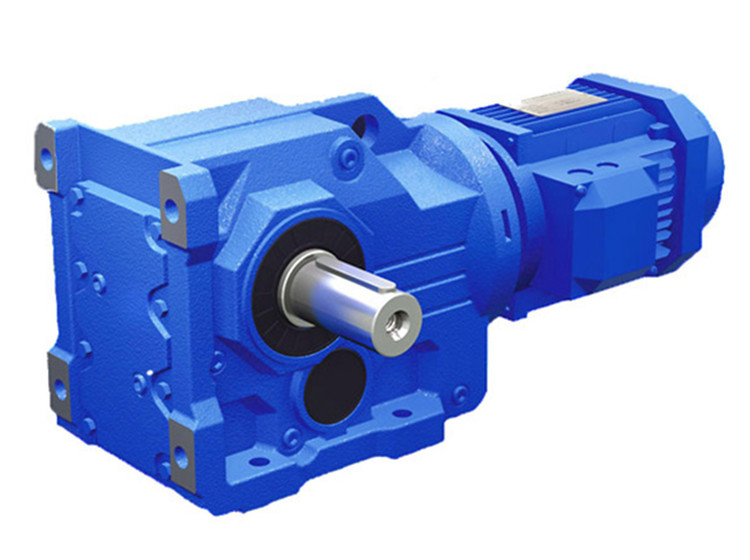

K系列减速电机齿轮轴部件精度控制。K系列减速电机,齿轮轴大多采用低碳合金钢经渗碳,淬火工艺制造,或采用氮化钢经氮化处理制造,渗碳、淬火工艺制造的锥齿轮减速速的齿轮表面硬度高,齿面渗碳层均匀,心部韧性好,抗冲击,特别适用于低速重载齿轮传动,与软齿面相比较,硬齿面齿轮跑合能力较差,必须在加工时控制K系列减速电机齿形及表面粗糙度的精度,因为齿向,齿廓误差及表面粗糙度直接影响齿面啮合精度,因此可以通过提高制造精度来保证载荷沿齿宽的均匀分布。

渗碳淬火齿轮热处理工艺有预备热处理及齿形热处理,预备热处理直接影响K系列减速电机齿轮的力学性能及切削加工性,其目的是细化晶粒,改善组织,提高钢的机械性能,便于切削,并为终热处理作准备。预备热处理决定了齿轮的心部组织状态。对常见的缺陷如渗层过浅,表面碳量过低,表面脱碳,畸变等在渗碳淬火过程中采取措施加以控制,伞齿轮减速机齿形加工方法应根据现有设备条件、齿轮精度等、表面粗糙度、硬度要求等选取,渗碳淬火齿轮,必须经磨齿来修复高温引起的齿形变形,锥齿轮减速机制齿前要对选用的齿轮刀具进行检验,留磨滚刀精度须达到AA,滚刀经几次刃磨后须对刀齿前刃面径向性,容屑槽的相邻周节差,容屑槽周节的大累积误差,刀齿前面与内孔轴线平行度进行检验。

K系列减速电机齿轮零件加工完后,按照图纸要求的各项检验项目进行严格检验,成品检测通常针对齿圈径向跳动误差,公法线及长度误差,齿形误差,齿向误差,齿面粗糙度等。必要时对其配对齿轮进行变位处理,以保证合理的啮合侧隙和接触面积。http://www.vemte.com/Products/K187jiansuji.html

渗碳淬火齿轮热处理工艺有预备热处理及齿形热处理,预备热处理直接影响K系列减速电机齿轮的力学性能及切削加工性,其目的是细化晶粒,改善组织,提高钢的机械性能,便于切削,并为终热处理作准备。预备热处理决定了齿轮的心部组织状态。对常见的缺陷如渗层过浅,表面碳量过低,表面脱碳,畸变等在渗碳淬火过程中采取措施加以控制,伞齿轮减速机齿形加工方法应根据现有设备条件、齿轮精度等、表面粗糙度、硬度要求等选取,渗碳淬火齿轮,必须经磨齿来修复高温引起的齿形变形,锥齿轮减速机制齿前要对选用的齿轮刀具进行检验,留磨滚刀精度须达到AA,滚刀经几次刃磨后须对刀齿前刃面径向性,容屑槽的相邻周节差,容屑槽周节的大累积误差,刀齿前面与内孔轴线平行度进行检验。

K系列减速电机齿轮零件加工完后,按照图纸要求的各项检验项目进行严格检验,成品检测通常针对齿圈径向跳动误差,公法线及长度误差,齿形误差,齿向误差,齿面粗糙度等。必要时对其配对齿轮进行变位处理,以保证合理的啮合侧隙和接触面积。http://www.vemte.com/Products/K187jiansuji.html

下一篇:R系列减速电机箱体加工精度的控制上一篇:F系列减速电机拆卸注意事项