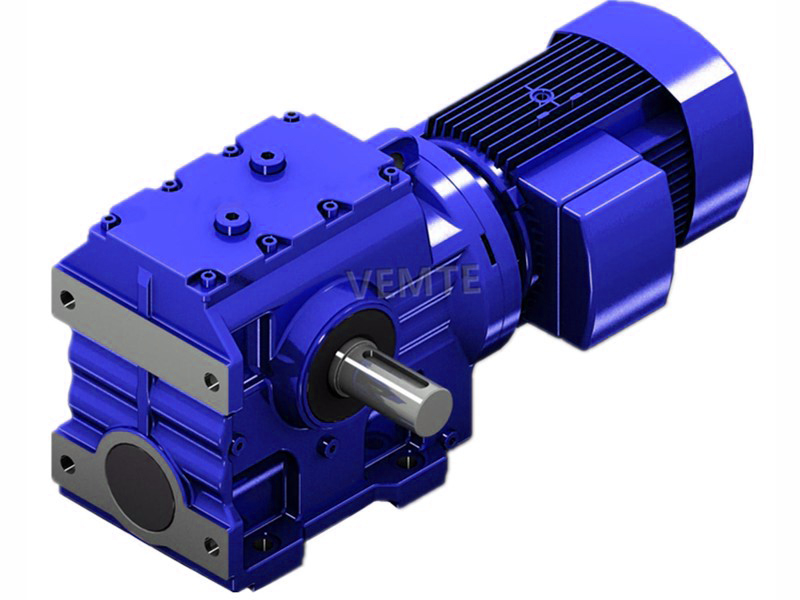

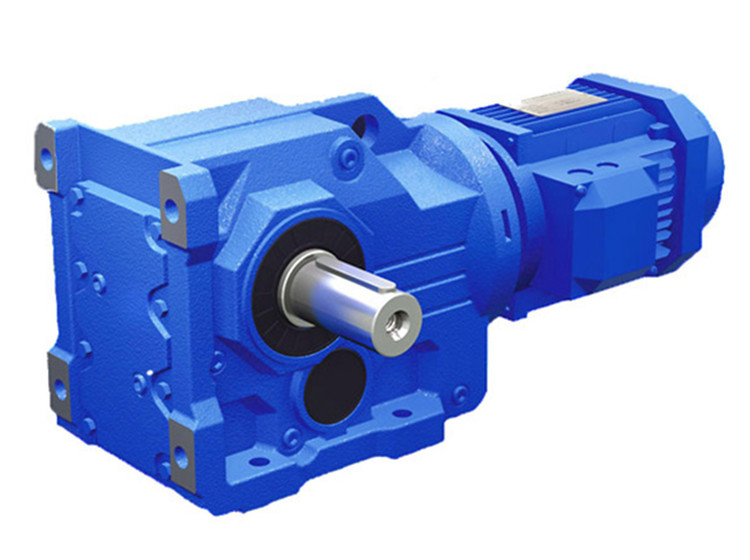

K系列减速电机轴承位变形和下壳开裂故障。K系列减速电机广泛用于带式输送机和各大装卸机械。在使用过程中,由于震动和冲击等因素,些锥齿轮减速机箱体的二轴和三轴的轴承位出现结构变形:锥齿轮减速机箱体轴承座,形成以上下方向为长轴、左右方向为短轴的椭圆形状。轴承座变形容易造成轴承松动、轴承的使用寿命缩短以及齿轮啮合不平稳、噪声大等问题,在启动时还容易对齿轮造成冲击,有时会造成断齿、齿面掉渣以及锥齿轮减速机箱体漏油等故障。由于K系列减速电机整体震动加大,还会直接影响其它部件如液力耦合器和驱动电动机的使用寿命,造成电动机轴承和轴的损伤、驱动支架的开裂等故障以及固定螺栓松动的安全隐患。在没有对K系列减速电机轴承进行维修前,曾考虑采用堆焊后机加工的方法修复磨损的部位,但焊接存在如下弊端:焊接产生的焊接热可能会使箱体产生扭曲变形,造成加工困难。后来经过认真考虑,采用了如下方案:

对K系列减速电机变形的轴承孔进行测量,测出变形量; 按照长轴的变形量 ,把锥齿轮减速机箱体的上、下表面各去除 定的厚度;把加工完的上、下箱体扣合后,实际轴承孔呈现为长轴等于理论孔径,而水平方向的孔径略小于理论孔径的椭圆形长孔;对其他轴承位加工至理论尺寸;加工后的K系列减速机箱体扣合后,轴承盖的螺栓孔会与箱体的螺栓孔发生错位的现象。可以对轴承盖扩孔或是对箱体的轴承孔进行测绘后重新制作轴承盖。

采用上述工艺维修K系列减速电机箱体,不会产生焊接所产生的热变形,而机加工去除的加工量没有使锥齿轮减速机的外形尺寸发生明显的变化。此工艺具有加工量小、可操作性强的特点,缩短了维修工期,节约了维修费用,维修后的K系列减速电机恢复了原有的技术性能。

此外,K系列减速电机在上述工作场合工作,冲击载荷较大,还会出现减速机下壳体开裂现象,起初怀疑是减速机选型小所致,后面用了功率较大的,问题还是存在,多年来铸铁齿轮减速电机壳体旦开裂就不得不报废,因无论采用什么焊条、什么焊接工艺,修理的铸铁件强度均达不到原件的使用要求。于是我们采用了焊接和增设辅助拉板相结合的方法,来修复锥齿轮减速机,先将壳体内油污清理干净,并对开裂处进行打磨,打出个双面的U型坡口,中间留有5mm宽不开坡口;再对打磨出的U型坡口周围进行预热,预热温度为300℃,并稳定300℃温度直到焊接完毕,取得了很好的修理效果。http://www.vemte.com/Products/k87jiansuji.html

对K系列减速电机变形的轴承孔进行测量,测出变形量; 按照长轴的变形量 ,把锥齿轮减速机箱体的上、下表面各去除 定的厚度;把加工完的上、下箱体扣合后,实际轴承孔呈现为长轴等于理论孔径,而水平方向的孔径略小于理论孔径的椭圆形长孔;对其他轴承位加工至理论尺寸;加工后的K系列减速机箱体扣合后,轴承盖的螺栓孔会与箱体的螺栓孔发生错位的现象。可以对轴承盖扩孔或是对箱体的轴承孔进行测绘后重新制作轴承盖。

采用上述工艺维修K系列减速电机箱体,不会产生焊接所产生的热变形,而机加工去除的加工量没有使锥齿轮减速机的外形尺寸发生明显的变化。此工艺具有加工量小、可操作性强的特点,缩短了维修工期,节约了维修费用,维修后的K系列减速电机恢复了原有的技术性能。

此外,K系列减速电机在上述工作场合工作,冲击载荷较大,还会出现减速机下壳体开裂现象,起初怀疑是减速机选型小所致,后面用了功率较大的,问题还是存在,多年来铸铁齿轮减速电机壳体旦开裂就不得不报废,因无论采用什么焊条、什么焊接工艺,修理的铸铁件强度均达不到原件的使用要求。于是我们采用了焊接和增设辅助拉板相结合的方法,来修复锥齿轮减速机,先将壳体内油污清理干净,并对开裂处进行打磨,打出个双面的U型坡口,中间留有5mm宽不开坡口;再对打磨出的U型坡口周围进行预热,预热温度为300℃,并稳定300℃温度直到焊接完毕,取得了很好的修理效果。http://www.vemte.com/Products/k87jiansuji.html

下一篇:R系列减速电机动密封点的治漏方法上一篇:F系列减速电机轴承间隙调整