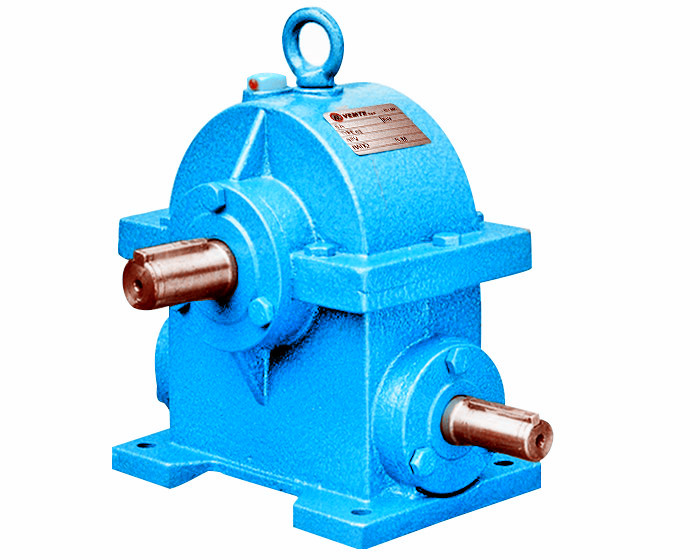

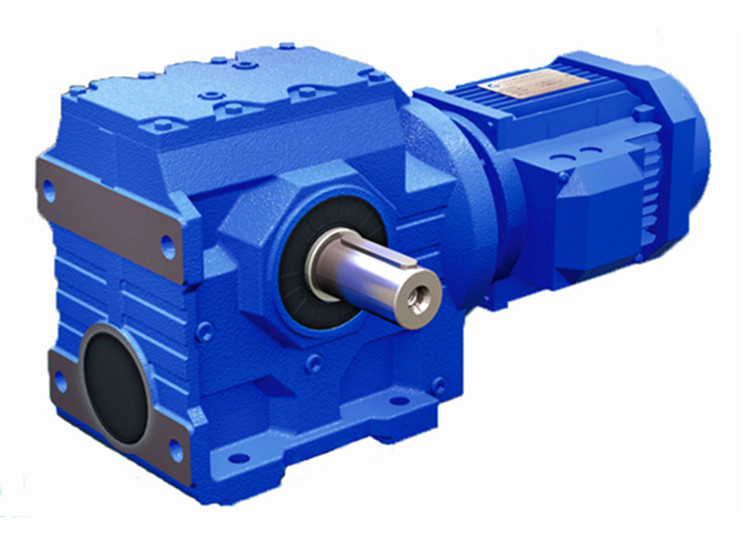

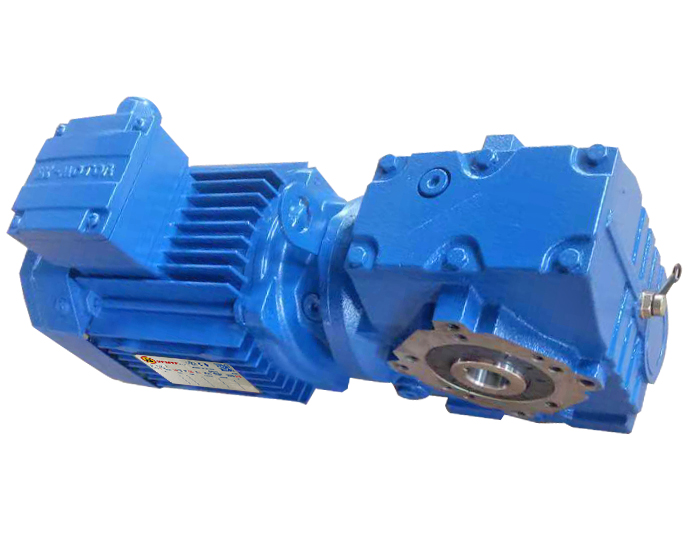

S系列减速机输送机托辊。为了提高生产率,输送散粒物料的上托辊般采用槽型托辊组,这种结构它的槽角为λ。现在许多企业已使用300、350、450的托辊槽角。合理地选用斜齿轮蜗轮蜗杆减速机槽角,可以使输送带运输物料的横断面积增大。如果S系列减速机槽角由200增大到300,则在同样宽度时可使物料横断面积增大20%,运输量可提高13%。目前在带式输送机中,大部分采用350的槽角。输送成件物品的上托辊和下托辊则采用平形托辊。

S系列减速机托辊间距的布置应保证输送带在托辊间所产生的下垂度尽可能地小。斜齿轮蜗轮蜗杆减速机输送带在托辊间的下垂度值般取为不超过托辊间距的2.5%。下托辊间距可按2.5-3m考虑,或取为上托辊标准间距的2倍。端部滚筒中心到第个槽形上托辊的距离般不大于800-1000mm,而且过渡必须良好。S系列减速机过渡不良输送带边缘受力过大、磨损严重,降低输送带的使用寿命;过渡不良,斜齿轮蜗轮蜗杆减速机输送带中间出现凸起现象,其中间部位易被漏斗导料槽挡板刮伤;过渡不良,输送带使用段时间后,因僵性下降,易出现输送带的折叠,被清扫器划伤的问题。

为了防止和克服输送带跑偏,以保持输送机的正常运行,双向运转的输送机,上分支每隔10组槽形托辊设置组槽形调心托辊,下分支每隔6-10组下平形托辊,设置组平形调心托辊。另外为了防止跑偏,对于单向运转的S系列减速机输送机,可采用将侧托辊沿输送带运动方向向前倾科20-40安装的槽形托辊组。由于这样,在斜齿轮蜗轮蜗杆减速机输送带与偏斜托辊之间将产生相对的滑动速度,促使输送带回复到输送机的中心位置上。但是必须指出,这种相对滑动将导致输送带的磨损,所以侧托辊的向前倾斜角度不宜取得过大。为了防止回程输送带运行过程中颤动,每隔10组回程托辊设置组反V型托辊,并可有效防止回程输送带跑偏。在头部卸料滚筒的回程段,安装5-6组自清回程S系列减速机托辊,可有效的清扫残留在输送带承载面的物料,并可起到回程面的纠偏作用。当然,如果自清托辊螺旋方向安装错误,则不但不能纠偏,反而使回程输送带越来越偏。

各类S系列减速机托辊损坏后需及时更换。如果不及时更换,易出现严重噪音、严重震动、严重发热和托辊端盖和托辊筒皮脱离问题。斜齿轮蜗轮蜗杆减速机出现上述问题不及时处理,将引起环境的噪音污染、机架严重震动、产生火灾隐患和损伤输送带。对于回程托辊来说,除上述问题外,长时间运转后,易出现筒皮严重磨损断裂现象,特殊状况下,易引起输送带的严重破坏。-VEMT编辑http://www.vemte.com/sdxljsdj.html

S系列减速机托辊间距的布置应保证输送带在托辊间所产生的下垂度尽可能地小。斜齿轮蜗轮蜗杆减速机输送带在托辊间的下垂度值般取为不超过托辊间距的2.5%。下托辊间距可按2.5-3m考虑,或取为上托辊标准间距的2倍。端部滚筒中心到第个槽形上托辊的距离般不大于800-1000mm,而且过渡必须良好。S系列减速机过渡不良输送带边缘受力过大、磨损严重,降低输送带的使用寿命;过渡不良,斜齿轮蜗轮蜗杆减速机输送带中间出现凸起现象,其中间部位易被漏斗导料槽挡板刮伤;过渡不良,输送带使用段时间后,因僵性下降,易出现输送带的折叠,被清扫器划伤的问题。

为了防止和克服输送带跑偏,以保持输送机的正常运行,双向运转的输送机,上分支每隔10组槽形托辊设置组槽形调心托辊,下分支每隔6-10组下平形托辊,设置组平形调心托辊。另外为了防止跑偏,对于单向运转的S系列减速机输送机,可采用将侧托辊沿输送带运动方向向前倾科20-40安装的槽形托辊组。由于这样,在斜齿轮蜗轮蜗杆减速机输送带与偏斜托辊之间将产生相对的滑动速度,促使输送带回复到输送机的中心位置上。但是必须指出,这种相对滑动将导致输送带的磨损,所以侧托辊的向前倾斜角度不宜取得过大。为了防止回程输送带运行过程中颤动,每隔10组回程托辊设置组反V型托辊,并可有效防止回程输送带跑偏。在头部卸料滚筒的回程段,安装5-6组自清回程S系列减速机托辊,可有效的清扫残留在输送带承载面的物料,并可起到回程面的纠偏作用。当然,如果自清托辊螺旋方向安装错误,则不但不能纠偏,反而使回程输送带越来越偏。

各类S系列减速机托辊损坏后需及时更换。如果不及时更换,易出现严重噪音、严重震动、严重发热和托辊端盖和托辊筒皮脱离问题。斜齿轮蜗轮蜗杆减速机出现上述问题不及时处理,将引起环境的噪音污染、机架严重震动、产生火灾隐患和损伤输送带。对于回程托辊来说,除上述问题外,长时间运转后,易出现筒皮严重磨损断裂现象,特殊状况下,易引起输送带的严重破坏。-VEMT编辑http://www.vemte.com/sdxljsdj.html

下一篇:平行轴减速机的泵管道清洗与连接上一篇:同轴减速机的油温传感器