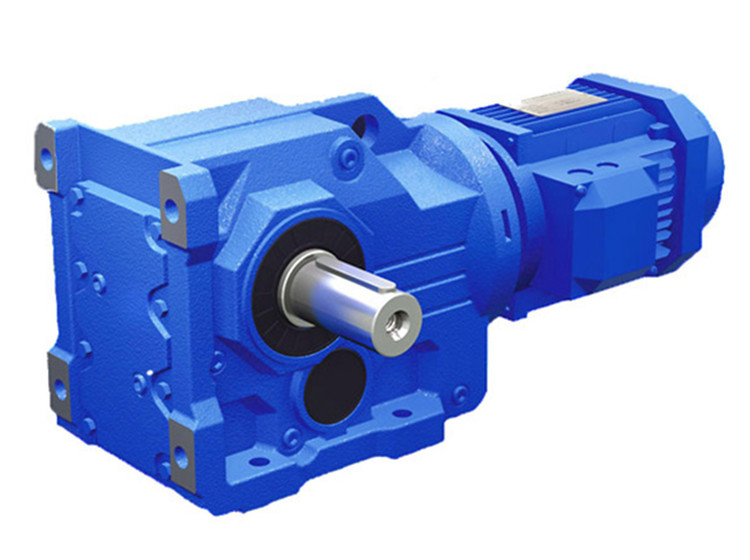

斜齿轮蜗轮蜗杆减速机的基本概述。斜齿轮蜗轮蜗杆减速机是机械传动装置中的重要部件,具有效率高、结构紧凑、可靠性高、制造和维护费用低等特点。广泛应用于机械加工、运输、航空、化工、冶金和矿山等工程的各个领域。斜齿轮传动作为种重要的齿轮传动形式,斜齿轮蜗轮蜗杆减速机发挥了极其重要的作用。普通螺旋锥齿轮的齿向线为般曲线,所以其在传动过程中是平稳的由端进入到另端,同时进入啮合的齿数也比般的直齿圆锥齿轮要多。而S系列减速机的螺旋角是大小两个齿轮的大小相等方向相反,重合度要比直齿圆锥齿轮好。

同时,为了减小斜齿轮蜗轮蜗杆减速机在高速运转时的噪音,获得紧凑的结构和大的传动比,可以相对的减少小齿轮的齿数。但是,传统斜齿轮蜗轮蜗杆减速机在传动过程中由于不同啮合点处S系列减速机角不相等,在传动过程中带来了系列问题,例如齿面摩擦磨损严重、动力传递效率低、传动不平稳等。随着科学技术的不断进步和社会的发展,齿轮的应用日趋广泛,用户对齿轮的要求也越来越严格。齿轮的承载力的提高使齿轮越来越多的应用在高速传递的过程中,虽然斜齿轮蜗轮蜗杆减速机的材料和热处理工艺方法不断改进,但在斜齿轮蜗轮蜗杆减速机传动过程中齿轮的振动和噪声依然是机器运行中比较突出的问题。伴随机器工作精度的提高和环境保护法规则日臻完善,人们又迫切希望齿轮传动尽可能平稳、准确,以减少振动和噪声,并延长齿轮传动部件的使用寿命。这两方面的发展趋势,使齿轮振动、噪声和使用寿命等问题显得愈来愈突出,日益受到齿轮理论研究者和斜齿轮蜗轮蜗杆减速机生产厂家的高度重视。

对斜齿轮蜗轮蜗杆减速机作为种新型减速机,将对斜齿轮蜗轮蜗杆减速机旋线引入到了齿向线中,这种曲线满足同条对数S系列减速机线上各点螺旋角处处相等,对旋线和它的等距曲线全等的特点,从而形成种新型的齿轮传动形式——齿轮传动,使其在传动过程中齿轮的螺旋角处处相等,极大的改善了齿轮的传动方式,提高了齿轮的传递效率,使其在传动过程中更加平稳 。对轮在实际传动过程中,受到的影响因素很多。方面是斜齿轮蜗轮蜗杆减速机齿面本身的加工误差,由于机床加工参数的影响,降低了斜齿轮蜗轮蜗杆减速机齿轮的加工精度,导致齿面的理论啮合点和实际啮合点相偏离,产生了齿面误差,在传动过程中会造成速比波动;另方面是齿轮的安装误差和变形,齿轮在传递功率和力的时候,主要是受到转矩和扭矩,经过长时间的工作之后,会使齿轮箱体和齿轮轴本身发生定的变形,这样S系列减速机齿轮在传动中受到了定的附加动载荷,就会发生定的抖动。严重的影响了传动精度。为降低斜齿轮蜗轮蜗杆减速机动载、噪声,提高齿轮的使用寿命,种方法是提高加工精度,使齿面接近要求的理论齿面,但是加工精度的提高有定的限度,而且成本很高;另种方法是对误差进行补偿,如测量出齿面的加工误差和热处理变形,对这些铣齿热处理后可能产生误差,在铣齿时就加以补偿。后种方法往往更加经济。

但由于斜齿轮蜗轮蜗杆减速机齿面上有误差(包括加工误差和热处理变形),已不能再用经典的齿轮啮合理论求出真实齿面的接触迹线和接触区,以及S系列减速机速比波动情况;所以,需要针对具有加工误差和热处理变形的齿面,在对齿轮理论啮合体系完善的基础上,针对已有的齿轮,采用逆向工程来研究S系列减速机的真实齿面和理论齿面之间的误差。http://www.vemte.com/Products/S77jiansuji.html

同时,为了减小斜齿轮蜗轮蜗杆减速机在高速运转时的噪音,获得紧凑的结构和大的传动比,可以相对的减少小齿轮的齿数。但是,传统斜齿轮蜗轮蜗杆减速机在传动过程中由于不同啮合点处S系列减速机角不相等,在传动过程中带来了系列问题,例如齿面摩擦磨损严重、动力传递效率低、传动不平稳等。随着科学技术的不断进步和社会的发展,齿轮的应用日趋广泛,用户对齿轮的要求也越来越严格。齿轮的承载力的提高使齿轮越来越多的应用在高速传递的过程中,虽然斜齿轮蜗轮蜗杆减速机的材料和热处理工艺方法不断改进,但在斜齿轮蜗轮蜗杆减速机传动过程中齿轮的振动和噪声依然是机器运行中比较突出的问题。伴随机器工作精度的提高和环境保护法规则日臻完善,人们又迫切希望齿轮传动尽可能平稳、准确,以减少振动和噪声,并延长齿轮传动部件的使用寿命。这两方面的发展趋势,使齿轮振动、噪声和使用寿命等问题显得愈来愈突出,日益受到齿轮理论研究者和斜齿轮蜗轮蜗杆减速机生产厂家的高度重视。

对斜齿轮蜗轮蜗杆减速机作为种新型减速机,将对斜齿轮蜗轮蜗杆减速机旋线引入到了齿向线中,这种曲线满足同条对数S系列减速机线上各点螺旋角处处相等,对旋线和它的等距曲线全等的特点,从而形成种新型的齿轮传动形式——齿轮传动,使其在传动过程中齿轮的螺旋角处处相等,极大的改善了齿轮的传动方式,提高了齿轮的传递效率,使其在传动过程中更加平稳 。对轮在实际传动过程中,受到的影响因素很多。方面是斜齿轮蜗轮蜗杆减速机齿面本身的加工误差,由于机床加工参数的影响,降低了斜齿轮蜗轮蜗杆减速机齿轮的加工精度,导致齿面的理论啮合点和实际啮合点相偏离,产生了齿面误差,在传动过程中会造成速比波动;另方面是齿轮的安装误差和变形,齿轮在传递功率和力的时候,主要是受到转矩和扭矩,经过长时间的工作之后,会使齿轮箱体和齿轮轴本身发生定的变形,这样S系列减速机齿轮在传动中受到了定的附加动载荷,就会发生定的抖动。严重的影响了传动精度。为降低斜齿轮蜗轮蜗杆减速机动载、噪声,提高齿轮的使用寿命,种方法是提高加工精度,使齿面接近要求的理论齿面,但是加工精度的提高有定的限度,而且成本很高;另种方法是对误差进行补偿,如测量出齿面的加工误差和热处理变形,对这些铣齿热处理后可能产生误差,在铣齿时就加以补偿。后种方法往往更加经济。

但由于斜齿轮蜗轮蜗杆减速机齿面上有误差(包括加工误差和热处理变形),已不能再用经典的齿轮啮合理论求出真实齿面的接触迹线和接触区,以及S系列减速机速比波动情况;所以,需要针对具有加工误差和热处理变形的齿面,在对齿轮理论啮合体系完善的基础上,针对已有的齿轮,采用逆向工程来研究S系列减速机的真实齿面和理论齿面之间的误差。http://www.vemte.com/Products/S77jiansuji.html

下一篇:斜齿轮减速机斗轮机构的维护和保养上一篇:平行轴减速机空转时的测试