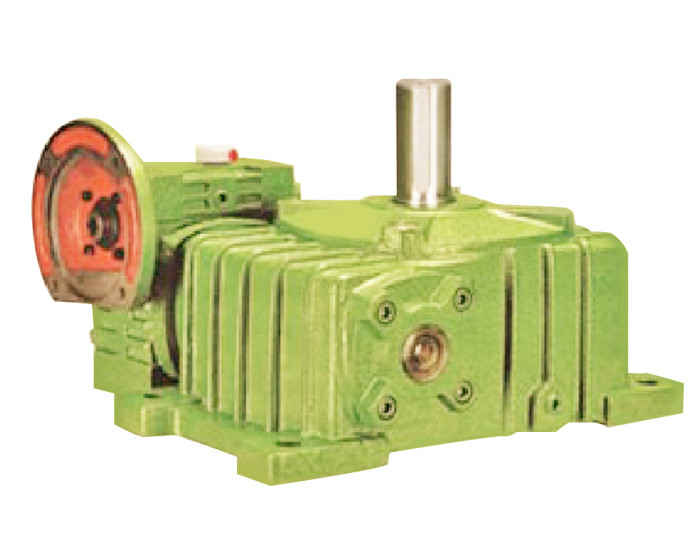

NMRV030减速机粗轧机NMRV030/040-Y100-2.2KW减速机位移解决方法。粗轧机压下装置传动机构采用NMRV030减速机,它具有结构紧凑,传动比大的特点,其主要由蜗轮、蜗杆、轴承、轴承盒、箱体等,其它包括油封、压盖等。蜗轮蜗杆减速机为了提高效率,蜗轮采用ZQA19-4铝青铜材质,蜗杆则采用45号锻钢,蜗轮蜗杆之间的传动是两个交错轴之间滑动摩擦传动。

当RV减速机长期运转,蜗轮蜗杆副的齿面间隙因磨损而逐渐增大,其间隙超过0.19~0.25mm以后,啮合状况会逐渐恶化,造成该蜗轮蜗杆减速机停、动产生较大的冲击,同时导致推力轴承易磨损,进而引起蜗杆的轴向窜动超差,而现场在对蜗轮蜗杆进行手动空行程检测时,发现有约1.0mm间隙存在。RV减速机蜗杆整体定位主要由蜗杆轴中间的轴承盒控制,轴承盒内安装推力轴承两件,中间设置隔离环,轴承内圈由圆螺母调整轴向位置后锁死定位,轴承盒安装在箱体定位槽内。现场检测时,用35吨的千斤沿水平轴向对蜗杆轴进行压紧时,发现RV减速电机中的蜗杆窜动达到了4mm,大幅度超出安装标准。蜗杆轴与编码器心轴安装由三件M20沉头螺栓固定,心轴端面与蜗杆轴端面贴合,心轴另端安装编码器,由件M12螺栓固定,安装面设计有轴肩,完成编码器端面定位,配合采用间隙配合(0.01~0.03mm)。现场使用过程中,均发现编码器随着蜗杆轴转动有明显摆动,幅度在1~2mm之间,严重影响了编码器的稳定性,检查分析原因有:安装人员在安装编码器心轴时,未严格按照标准进行安装,编码器心轴与NMRV减速机蜗杆轴未在同轴线上,造成运转过程中出现摆动。编码器心轴与蜗杆连接螺栓在使用过程中出现松动,造成心轴轴线与蜗杆轴轴线偏移,造成运转过程中出现摆动。

解决轴向位移问题:对蜗杆重新进行调整装配,在装配前对蜗轮蜗杆减速机箱体以及内部的蜗轮蜗杆进行彻底的清洗和清理。轴承在装配时涂上润滑脂,防止润滑不到位,产生干摩擦。RV减速箱蜗杆轴承盒内部两件推力轴承用压铅法测量轴承游隙。在压铅过程中,用力对称,预紧均匀,测出两铅皮较薄处的厚度即为轴承间隙值,再加上0.05 ~0.1毫米的游隙量,两轴承轴承向位置进行了1.95毫米的轴承向调整,装配后轴承转动应灵活,轴承游隙应符合标准值。水平压紧时,推力轴承轴承盒与蜗轮蜗杆减速机箱体定位槽内轴向检测有2mm间隙。当整体蜗杆安装完毕后,采用涂色法对蜗轮蜗杆进行调整,蜗轮齿面涂色,手动盘车显点,根据显点位置不同进行调整。当显点偏向侧较多时,调整RV减速机蜗轮轴的轴向位置,轴承间隙暂不调整,调整到显点正常后。确定蜗杆轴的轴向位置,根据显点位置对轴承盒在箱体定位槽内位置进行加装调整垫片,根据现场情况将2mm垫片安装在轴承盒与定位槽之间。http://www.vemte.com/Products/wolunjiansuqi.html