齿轮减速机噪声源分析与治理。本厂批量生产的同型号的齿轮减速机,出现过下面这种情况:有的齿轮减速机噪声较低且传动较平稳,听上去挺正常的,有的则产生唰唰啦响的间歇性高噪声,听起来很不正常,我们深入生产车间进行了考察、测试、分析和改进试验,用精密声计测试后,显示低噪声的齿轮减速电机达到了出厂的要求,而高噪声的齿轮减速电机则不合格,需要进行降低噪声的治理。

轴与齿轮内孔配合选取H7/K6,配合比较紧,不会引起齿轮“咬边”。 齿轮减速机箱体孔是在刨削箱体各平面后,上、下箱体装配成体在卧式镗床上分粗镗、半精镗和精镗加工的,用单面前导向次镗出两边孔。经检验,镗床和镗模精度良好,能保证箱体孔平行度,不会引起齿轮“咬边”。齿轮减速电机箱体铸造后清砂、去分型面处的夹边和冒口、喷丸处理后时效处理4个月,消除了内应力,加工后无变形,也不会引起齿轮“咬边”。

齿轮加工误差分析:齿轮减速机滚刀刃磨及对中很好,用把新滚刀加工,也和原有滚刀样出现变速齿轮“咬边”现象,刀具原因可排除。齿坯内孔与端面是在同次装夹中完成加工的,保证了垂直度。在心轴上用内孔和端面定位,经计算无过定位现象,内孔与心轴的配合满足定位误差要求,也不是产生“咬边”的原因。滚刀在滚刀架主轴上安装,对滚刀两端台肩的径向跳动应该控制在0.1毫米以内,台肩端面跳动应控制在0.005毫米以内。

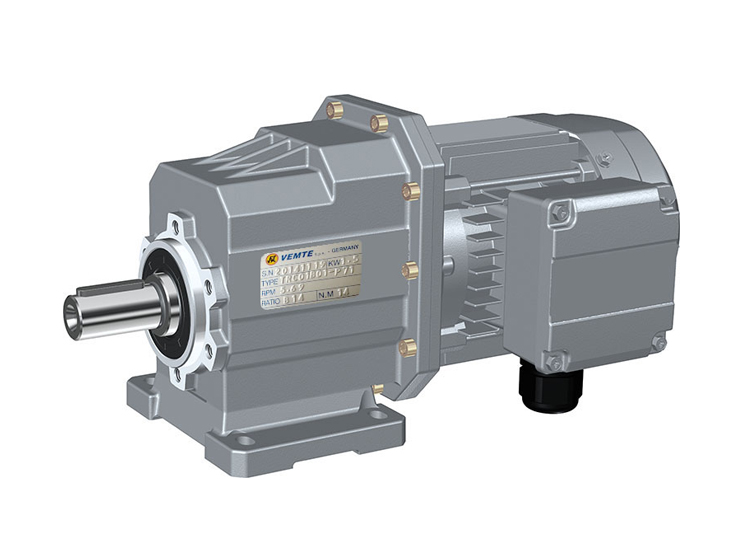

经过以上分析后,前面的原因都可以排除,初步可以确定齿轮减速电机为工艺系统受力变形。通过对滚齿机上滚切齿轮轴的安装分析,轴左端向上,用尖定位,另端向下用三爪卡盘定位和夹紧,整个齿轮轴相当于根上端饺支、下设计、制造和装配质量等因素所决定的。找到原因后,研究解决的措施如下:加工工装上解决,重新设计工装,消除受力变形,但不经济。采用误差抵消法:以齿轮的下端面即主要定位基准做装配基准,这样从动齿轮齿浅(深)端正好与齿轮轴的齿深(浅)端啮合,误差抵消。对高噪声的齿轮减速机重新采用误差抵消法装配后,其降低噪声效果即可立竿见影,传动平稳且噪声低,无唰啦唰啦响的间歇性噪声,达到了出厂要求。http://www.vemte.com/Products/weixingjiansuji.html

下一篇:蜗轮蜗杆减速机润滑油胶合承载能力研究上一篇:RV减速机蜗杆轴承装配和调整